Der auf der drupa 2016 eingeführte XPS Crystal hat die Flexoplattenproduktion deutlich verbessert. Die nahezu gleichzeitige Haupt- und Rückseitenbelichtung mit einer äußerst konsistenten Lichtquelle stellt das wahrscheinlich innovativste Konzept der Flexodruckplatten-Herstellung seit dem ersten CDI-Flexobelichter mit LAMS-Technologie vor mehr als 20 Jahren dar.

Der XPS Crystal ist bereits mit zahlreichen renommierten Preisen ausgezeichnet worden. Dazu zählt der Technical Innovation Award der Flexographic Technical Association (FTA) in der Kategorie Prepress Graphics. Mit ihm werden wichtige Beiträge zur Förderung von Neuerungen in der Branche gewürdigt. Der US-Verband Printing Industries of America (PIA) hat dem XPS Crystal einen InterTech Technology Award verliehen und als Technologie gelobt, die aller Voraussicht nach einen großen Einfluss auf die Printmedien und verwandte Branchen haben wird. Aufgrund seiner Innovation, formalen Qualität, Funktionalität und Umweltverträglichkeit wurde ihm darüber hinaus der renommierte Red Dot Design Award zuerkannt. Erst vor kurzem hat der XPS Crystal auch einen FlexoTech Innovation Award erhalten.

Was sind die Gründe für den Erfolg?

- Großer Bedarf an hochgradig konsistenten Druckplatten

Selbst angesichts der kleineren Auflagen und der Einführung des Digitaldrucks ist die Herstellung von Flexodruckplatten für die Druckerei oder den Verarbeiter wirtschaftlich sinnvoll, wenn er bei der Effizienz und der Qualität seiner Produktion wettbewerbsfähig bleiben kann. Diese Voraussetzung ist von einem einzigen Faktor, der Plattenkonsistenz, abhängig. Eine vorhersagbare Qualität der Druckplatte und der Druckausgabe ermöglicht dem Unternehmen, eine straffe Prozesskontrolle umzusetzen, die es in die Lage versetzt, neue Aufträge in kürzester Zeit einzurichten.

Heute erlauben Flexodruckmaschinen automatische Abläufe und eine strenge Kontrolle mit voneinander unabhängigen Servomotoren, die die Rüstzeiten verkürzen. Flexo-Bebilderungstechnologien, wie Esko Full HD Flexo, bieten eine sehr hohe Auflösung in Verbindung mit einem Raster, das eine feinere Zeichnung von Höhen und Tiefen gewährleistet. Gleichzeitig haben die Plattenhersteller qualitativ hochwertige Flexodruckplatten-Technologien entwickelt, die diese neuen Plattenbelichter ergänzen. Auch werden in der Verarbeitung schnellere und umweltfreundlichere Systeme eingesetzt, ohne dass Kompromisse in der Qualität eingegangen werden müssen.

Ein Bereich, der jedoch immer noch verbesserungswürdig war, ist die Belichtung mit Leuchtstoffröhren und Kopierrahmen, die sich im Wesentlichen jahrelang nicht verändert hat. Obwohl in neueren Versionen bereits LED-Lampen installiert sind, kann die ungleichmäßige Lichtabgabe mancher Quellen in Verbindung mit dem schwankenden Zeitabstand zwischen der Haupt- und Rückseitenbelichtung die Qualität der Flexodruckplatten beeinträchtigen.

Unabhängig davon, wie gleichmäßig die Hauptbelichtung auch erfolgt, hat die Rückseitenbelichtung die Unternehmen daran gehindert, eine maximale Konsistenz zu erzielen. Die Plattenhersteller brauchten einen einfacheren Prozess, der keine ständige Beaufsichtigung und Anpassung erforderte und für den sie nicht Fachkräfte mit langjähriger Erfahrung einstellen mussten.

- Konsistente Rückseitenbelichtung

Die traditionelle Belichtung mit Leuchtstoffröhren war nicht konsistent. Das Ausmaß der Schwankungen war unter anderem vom Alter und von der Qualität des Leuchtmittels sowie der von Temperatur der Leuchtstoffröhre abhängig. Die Lichtintensität schwankt im Laufe der Lebenszeit der Lampen. Nach etwa 400 bis 500 Stunden Einsatzdauer nimmt die Qualität der Lichtabgabe stark ab. Um diese Verschlechterung auszugleichen, muss der Bediener die Belichtungszeit immer wieder anpassen. Leider kann die geänderte Belichtungszeit den Verlust der Lichtintensität nicht vollständig kompensieren. Der Grad der Beeinträchtigung ist von Leuchte zu Leuchte unterschiedlich. Im Durchschnitt schwankt die abgegebene Leuchtstärke neuer Lampen um etwa 10 %.

- Gleichzeitige Haupt- und Rückseitenbelichtung im gleichen Belichter

Aus diesem Grund hat Esko mit dem XPS Crystal eine digital gesteuerte Belichtungseinheit geschaffen, die die Haupt- und Rückseitenbelichtung nahezu gleichzeitig ausführt und alle Fotopolymer-Flexodruckplatten verarbeitet. Die Platten werden auf die Glasfläche gelegt, wo sie durch patentierte LED-UV-Lampen, die keine Aufwärmzeit benötigen und immer einen gleichmäßigen Lichtausstoß abgeben, eine äußerst präzise Haupt- und Rückseitenbelichtung erhalten.

Der XPS Crystal zeichnet sich durch eine gute Relief- und Bild-Konsistenz in Verbindung mit ausgeformten flachen Punktoberflächen aus. Daher gewährleisten diese Druckplatten auf der Druckmaschine eine maximale Konsistenz und Qualität.

- Stärkere, gleichmäßigere Punkte und Bodenreliefs

Bei der Rückseitenbelichtung sorgen die UV-LEDs auf jeder Platte und von Platte zu Platte über eine lange Einsatzdauer für ein präzises und gleichmäßiges Relief. Der Bediener muss die Leuchtmittel nicht vorher aufwärmen lassen oder die Belichtungszeit immer wieder anpassen, um die nachlassende Qualität der Leuchtstoffröhren auszugleichen.

Während beim Lichtrahmen sogar verschiedene Bereiche der gleichen Platte – und von einem Tag zum nächsten – unterschiedlich stark belichtet werden, nutzt der XPS ein gleichmäßiges LED-Licht. Das optimale Relief einer 0,067-Druckplatte beträgt nach FIRST beispielsweise 0,50 mm mit einer Toleranz von ±0,05 mm. Für gewöhnlich produzieren Lichtrahmen unter anderem aufgrund der Temperatur des Rahmens und der schwankenden Lichtintensität eine Toleranz von ±0,1 mm. Beim XPS berichten Kunden dagegen von einer Bodentoleranz von nur ±0,025 mm. Untersuchungen haben gezeigt, dass ein gleichmäßiges Relief auch gleichmäßige Punkte erzeugt, was einen konsistenten Druck auf der Maschine ermöglicht, da weniger Zeit benötigt wird, um die Druckmaschine in Farbe zu bringen.

Noch wichtiger ist, dass der XPS Crystal die Druckplatte auf der Haupt- und Rückseite praktisch gleichzeitig belichtet. Diese gleichzeitige und optimal gesteuerte UV-Haupt- und Rückseitenbelichtung führt zu hochgradig konsistenten digitalen Flexodruckplatten. Dieses Ergebnis kann mit einem Lichtrahmen nicht erreicht werden, da hier die Platte zuerst auf der Rückseite belichtet und dann vielleicht zu einem digitalen Belichter transportiert wird, wo die Hauptbelichtung erfolgt. Diese Übergabe nimmt sicherlich mehrere Minuten oder noch länger in Anspruch, wenn der Bediener nebenher noch andere Aufgaben erfüllen muss.

Esko hat auch festgestellt, dass sich die Verweilzeit, also der Zeitraum zwischen der Haupt- und Rückseitenbelichtung stark auf die Ausbildung kleiner Elemente auf der Druckplatte, wie von Hochlichtpunkten, feinen Strichgrafiken und Text, auswirkt. Es wurde nachgewiesen, dass umso feinere Details reproduziert werden können, je kürzer die Verweilzeit zwischen den Belichtungen ist. Je länger dagegen der Abstand zwischen der Haupt- und Rückseitenbelichtung, desto instabiler sind die Punkte und desto weniger Details sind vorhanden. Der XPS Crystal führt beide Belichtungen nahezu gleichzeitig aus und gewährleistet Punkte und feine Elemente in maximaler Qualität. Zudem sind die Ergebnisse nur dann reproduzierbar, wenn die Verweilzeit immer die gleiche ist.

Einfachere Bedienung

Der XPS bietet nicht nur alle diese Leistungsmerkmale, sondern darüber hinaus noch einen höheren Bedienkomfort. Daher wird kein Bediener mit langjährigen Erfahrungen mehr benötigt.

Für alle gängigen Plattentypen sind die Haupt- und Rückseitenbelichtung mit vorprogrammierten Belichtungsparametern integriert. Nach der Installation des Belichters muss der Bediener die Platte nur noch aus einer Liste zertifizierter Druckplatten auswählen. Zur Anpassung der Rückseitenbelichtung generiert der XPS auf Tastendruck einen schrittweisen Test. Nachdem die Bodenstärke gemessen und die Werte eingegeben wurden, berechnet die Software die Belichtungseinstellungen, die benötigt werden, um das gewünschte Relief zu erzielen. Der Bediener muss also nicht länger mit der Belichtungszeit „herum experimentieren“. Da die LED-UV-Technologie über die Zeit stabil ist, kann auf die sonst üblichen ständigen Messungen und Anpassungen verzichtet werden.

Höhere Konsistenz der Platten

In einer Studie mit acht Druckplatten und neun Elementen pro Platte sowie vier Messungen pro Element war der XPS Crystal 2,6 Mal konsistenter als ein konventioneller Belichter. Die durchschnittliche maximale Schwankung beim XPS Crystal betrug 0,08 mm gegenüber 0,2 mm beim konventionellen Belichter.

In einem weiteren und wichtigeren Test wurde der immer häufigere Einsatz von Kopierrahmen mit Gasentladungslampen, die in kürzerer Zeit mehr Energie auf die Platte übertragen, untersucht. Manche Rahmen sollen sogar etwa 30 mW/cm2 erzeugen. Im Vergleich dazu nutzt der XPS Crystal eine schmale LED-Leiste, die ein hochintensives UV-Licht abgibt. Anstatt jedoch die gesamte Druckplatte einer dauerhaften Belichtung auszusetzen, wird diese LED-Leiste mit definierter Geschwindigkeit über die Plattenoberfläche hinweg geführt.

Da LEDs keine Aufwärmzeit benötigen, die LED-Leiste selbst kleiner ist und die Lichtintensität sich nicht verschlechtert, könnte man erwarten, dass der XPS Crystal über den gesamten Tonwertumfang hinweg eine einheitlichere Druckplatte mit weniger messbaren Schwankungen in der Bodentiefe und der Punktgröße produziert. Diese Annahme wurde mit einer Testform mit Rastertonwerten von 75 %, 50 % und 25 % sowie einem minimalen Punkt geprüft, die an neun unterschiedlichen Stellen auf der Platte platziert wurden.

Auf einer 50×80-Platte schien beim konventionellen Kopierrahmen eine um mindestens 200 % größere Schwankung aufzutreten als bei einer Platte, die mit dem XPS Crystal produziert wurde. Zudem war die Standardabweichung bei den Bodenmessungen drei Mal so hoch wie beim XPS Crystal. Der XPS Crystal hat eine Druckplatte sogar mit viel weniger Schwankungen bei den Bodenmessungen produziert, als ein neuer konventioneller Kopierrahmen.

Die Belichtung mit dem XPS schien es möglich zu machen, einen kleineren nutzbaren Tonwert auf der Platte zu bilden als ein konventioneller Kopierrahmen. Bei jedem Punkt des Tonwertumfangs wiesen die mit dem XPS Crystal belichteten Druckplatten maximal die Hälfte der Schwankung von konventionell belichteten Platten auf.

Sowohl die Boden- als auch die Punktmessungen zeigen, dass die Belichtung mit dem XPS Crystal eine weitaus konsistentere Platte erzeugt. Dies gilt insbesondere für die Hochlichter, die beim XPS Crystal deutlicher definiert sind, als bei der konventionellen Belichtung.

Weltweites Echo

Unternehmen, die für globale Marken tätig sind, müssen sich auf die Konsistenz der Druckplatten verlassen können. Da der XPS Crystal gleichmäßige Ergebnisse produziert, ist diese Technologie in kürzester Zeit von Druckvorstufen-Unternehmen, Druckereien und Verarbeitern übernommen worden. Diese Anwender sind sich bewusst, dass sie mit dem XPS Crystal überall praktisch die gleiche Platte erstellen können. Druckereien und Verarbeiter auf der ganzen Welt, von Europa über Amerika bis zu Ostasien, haben sich viel schneller, als Esko es erwartet hätte, bereit gezeigt, in den XPS Crystal zu investieren.

Beispielsweise hat der führende chinesische Flexodruckplatten-Hersteller Amjet Shanghai bereits das erste Crystal-XPS-System in Großchina installiert. Mit der neuen Lösung will Amjet Shanghai, das in den USA bereits mehrfach den FTA Award gewonnen hat, seinen umfangreicheren Workflow der Druckvorstufe mit der besten Raster-Technologie kombinieren, um die Effizienz zu steigern und die Qualität seiner Verpackungen und der Druckausgabe zu verbessern.

Glatz Klischee GmbH, ein Druckvorstufen-Dienstleister in Bregenz, (Österreich) berichtet, dass die LED-Belichtung die Nachteile der traditionellen Belichtung mit Leuchtstoffröhren aufhebt. Jetzt gibt es keine Probleme mehr mit der Konsistenz oder mit einer schwankenden Belichtungsintensität. Glatz Klischee würdigt auch, dass nicht nur die Belichtungsdauer einstellbar ist, sondern dass der Bediener darüber hinaus die Intensität der UV-Strahlung an die konkreten Anforderungen des Auftrags anpassen kann.

„Dank dieser Technologie sind wir jetzt in der Lage, unseren Kunden vom Standardraster (54/60er Raster) bis zum absoluten Premiumbereich von 100 L/cm die bestmögliche Plattenqualität zu liefern – und das in einer Konsistenz und Wiederholgenauigkeit auf höchstem Niveau, das wir so bisher nicht erlebt haben“, sagt Manfred Schrattenthaler, Geschäftsführer von Glatz Klischee.

„Bei der Qualität, insbesondere bei sehr kleinen Rasterweiten von 100 L/cm, ist die Rückseitenbelichtung wichtiger, als wir zuerst angenommen hatten. Gerade kleine Druckpunkte und sensible Rasterstrukturen sind jetzt besser als bisher versockelt und die Reliefs sind äußerst konsistent“, ergänzt Holger Stier, Technischer Leiter bei Glatz Klischee.

Inci.Flex ist ein Druckvorstufenbetrieb für den Flexo- und Tiefdruck mit Sitz in Fisciano, Italien. Das Unternehmen hebt sich unter anderem dadurch von seinen Mitbewerbern ab, dass es zu den ersten gehört, die ein brandneues Flexodruckplatten-Produktionssystem CDI Crystal 5080 XPS installiert haben.

„Mit unserer neuen Flexodruckplatten-Produktionslösung CDI Crystal 5080 XPS setzen wir erneut neue Maßstäbe für Qualität und Kundendienst“, sagt Enzo Consalvo, Geschäftsführer von Inci.Flex. „Neben der Automatisierung und Produktivitätssteigerung, die wir mit unserem neuen Esko CDI Crystal 5080 erreicht haben, sorgen die stabileren und zuverlässigeren Punkte auf der Platte dafür, dass unsere Kunden über den gesamten Tonwertbereich herausragende Ergebnisse erzielen. Dadurch werden perfekte Hochlichter, stabile Halbtöne, Verläufe gegen null, sanftere Übergänge und dichtere, volle und einheitliche Volltöne erreicht. Durch die hohe Druckqualität versetzen wir die Druckereien in die Lage, qualitativ hochwertige Flexodruck-Verpackungen zu erstellen, die den Vergleich mit dem Tiefdruck standhalten.“

Was bringt die Zukunft?

Obgleich die Belichtungseinheit XPS Crystal die Qualität und Konsistenz der Druckplatte bereits deutlich verbessert, gibt es weitere Möglichkeiten das System zu optimieren.

Denkbar wäre beispielsweise eine bessere Abstimmung der Fotopolymer-Platte auf die UV-LED-Lichtquellen für die Haupt- und Rückseitenbelichtung. Empfindlichere Druckplatten könnten die Produktivität erhöhen und die Kosten des XPS Crystal durch Verwendung schwächerer LED-Lampen senken. Die Plattenanbieter arbeiten bereits daran.

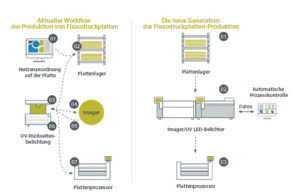

In Zukunft wird sich auch der Automatisierungsgrad erhöhen, wenn sich der XPS Crystal zum Bindeglied zwischen einem Flexodruckplatten-Bebilderer CDI und Plattenverarbeitungsgeräten weiter entwickelt. Dann ähnelt die Produktion von Flexodruckplatten immer mehr der von Offsetdruckplatten.

Mit Sicherheit hat der XPS Crystal die Qualität, die Konsistenz und den Bedienkomfort der Produktion von Flexodruckplatten verändert. Für viele Unternehmen auf der ganzen Welt sind die Flexodruckplatten und die Druckausgabe einfach viel besser geworden. [4243]